A Base do Sucesso na Automação Industrial

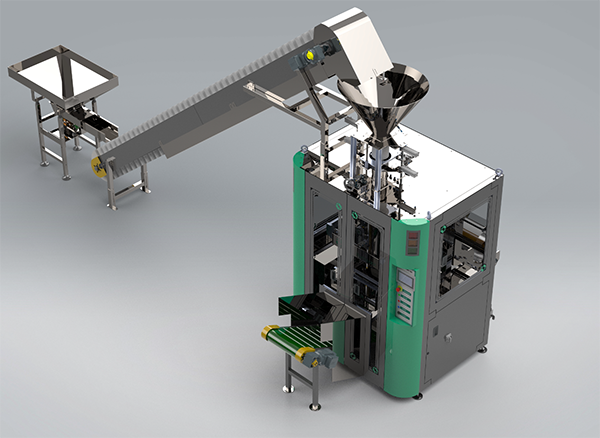

A empacotadora automática é uma das tecnologias mais importantes no avanço da automação industrial moderna. Essencial para indústrias que buscam mais produtividade, precisão e eficiência, esse equipamento é responsável por agilizar o empacotamento de produtos e garantir um processo padronizado com menor índice de falhas. No entanto, o verdadeiro desempenho de uma empacotadora automática depende de dois fatores cruciais: instalação adequada e treinamento técnico especializado.

Empresas que pesquisam sobre empacotadora automática geralmente estão em busca de um investimento que entregue resultados rápidos, seguros e duradouros. Mas, para atingir esse potencial máximo, é fundamental entender que o sucesso da operação não termina na compra da máquina. A correta instalação e o treinamento da equipe garantem eficiência, segurança e longevidade ao equipamento — um diferencial essencial no competitivo setor de máquinas e equipamentos industriais.

Por Que a Instalação da Empacotadora Automática é Tão Importante

A instalação de uma empacotadora automática exige planejamento técnico detalhado, alinhamento com as condições do ambiente produtivo e o acompanhamento de profissionais especializados. Uma instalação mal executada pode comprometer não apenas o desempenho da máquina, mas também a segurança dos operadores e a integridade do produto final.

A etapa de instalação é responsável por integrar o equipamento à linha de produção existente, garantir o correto nivelamento da base, a conexão com os sistemas de energia, ar comprimido e automação, além de realizar os testes de calibração e verificação de parâmetros operacionais.

Empresas experientes no fornecimento de empacotadoras automáticas oferecem suporte completo desde a chegada do equipamento até a configuração final, assegurando que tudo esteja conforme as especificações técnicas e os requisitos de segurança previstos pelas normas brasileiras e internacionais.

Etapas da Instalação de uma Empacotadora Automática

O processo de instalação segue uma sequência estruturada que visa garantir máxima precisão e confiabilidade.

1. Análise do Local e Infraestrutura

Antes da instalação, é feita uma avaliação técnica do ambiente, verificando o espaço físico, iluminação, ventilação e nível do piso. Também é conferido o acesso às redes de energia elétrica, ar comprimido e sistemas auxiliares de transporte e empacotamento.

2. Posicionamento e Nivelamento

A empacotadora é posicionada no local de operação com base no layout da fábrica e nas dimensões da linha de produção. O nivelamento correto evita vibrações e desalinhamentos que podem afetar o desempenho.

3. Conexão e Integração

Nessa fase, a máquina é integrada ao restante do sistema produtivo, conectando sensores, esteiras transportadoras, dosadoras ou encaixotadoras. É também o momento de realizar a comunicação com o CLP (Controlador Lógico Programável), responsável por coordenar as etapas automáticas.

4. Testes de Funcionamento

Com tudo conectado, são feitos os testes de inicialização e calibração. Nessa etapa, o técnico ajusta a velocidade, temperatura de selagem, tempo de ciclo e controle de dosagem para garantir que a máquina opere dentro dos parâmetros ideais.

5. Validação Operacional

Após os testes, é realizada uma validação final para confirmar que a empacotadora automática atende às exigências de produtividade, segurança e qualidade.

Cada uma dessas etapas é fundamental para assegurar que o equipamento entregue o desempenho prometido e evite paradas inesperadas na linha de produção.

Treinamento Operacional: O Diferencial de uma Produção Eficiente

Após a instalação, vem uma etapa igualmente essencial: o treinamento da equipe responsável pela operação e manutenção da empacotadora automática.

O treinamento garante que os operadores compreendam o funcionamento da máquina, saibam realizar ajustes, identifiquem sinais de alerta e executem procedimentos de limpeza e manutenção com segurança. Uma equipe bem treinada é sinônimo de menos erros, maior produtividade e maior vida útil do equipamento.

Conteúdo Típico de um Treinamento Técnico

-

Apresentação do Equipamento

O instrutor apresenta os componentes principais, a interface de operação e os recursos de segurança da empacotadora. -

Procedimentos de Operação

São demonstrados os modos de trabalho, ajustes de parâmetros, trocas de formato e configurações de velocidade. -

Segurança e Normas Técnicas

O treinamento inclui orientações sobre o uso de EPIs, procedimentos de bloqueio e sinalização conforme a norma NR-12 (Segurança no Trabalho em Máquinas e Equipamentos). -

Manutenção Preventiva

O operador aprende a realizar inspeções periódicas, lubrificações, trocas de peças e limpeza correta, garantindo que o equipamento mantenha seu desempenho ao longo do tempo. -

Diagnóstico de Falhas

São abordadas técnicas para identificar e solucionar falhas comuns de forma rápida, evitando paradas prolongadas na produção. -

Atualizações e Otimização

Em empresas que operam em ritmo acelerado, o treinamento também abrange melhorias de produtividade e integração com outras máquinas e equipamentos industriais, como dosadoras, seladoras e paletizadoras.

Benefícios de uma Instalação e Treinamento Profissionais

Empresas que investem em instalação e treinamento realizados por especialistas colhem benefícios que vão muito além da simples operação do equipamento.

-

Aumento da produtividade: a máquina opera em sua capacidade máxima desde o primeiro dia.

-

Redução de falhas: operadores capacitados evitam erros de ajuste e manuseio.

-

Maior segurança: conformidade total com as normas de segurança e higiene industrial.

-

Otimização de custos: menos retrabalhos e paradas reduzem custos operacionais.

-

Durabilidade ampliada: manutenção preventiva correta prolonga a vida útil da empacotadora.

-

Retorno mais rápido sobre o investimento: a eficiência total é alcançada em menos tempo.

Esses resultados fortalecem a confiança na automação e tornam o investimento em empacotadoras automáticas um diferencial competitivo duradouro.

Integração com a Indústria 4.0

As empacotadoras automáticas modernas já são totalmente compatíveis com os conceitos da Indústria 4.0, oferecendo conectividade, análise de dados e controle remoto.

Durante a instalação, é possível integrar o equipamento a sistemas de monitoramento em tempo real, que permitem acompanhar indicadores de desempenho (KPIs), consumo energético e alertas de manutenção. Isso garante decisões mais rápidas e assertivas, reduzindo falhas e maximizando o uso dos recursos.

Empresas que capacitam suas equipes para lidar com essas tecnologias obtêm um diferencial estratégico, pois conseguem prever problemas, ajustar processos e manter alta eficiência produtiva.

Manutenção e Suporte Pós-Instalação

Após a instalação e o treinamento inicial, é recomendável manter um plano de manutenção programada. Esse serviço assegura que o equipamento continue operando dentro dos padrões originais, com revisões periódicas de componentes, lubrificação, calibração e atualização de software.

Fabricantes e fornecedores de empacotadoras automáticas que oferecem suporte técnico contínuo garantem tranquilidade ao cliente e prolongam o ciclo de vida da máquina. Além disso, muitos disponibilizam assistência remota, permitindo diagnóstico rápido e solução de falhas sem a necessidade de deslocamento físico.

Conclusão: Instalar e Treinar é Garantir o Sucesso da Automação

A empacotadora automática é muito mais do que uma máquina — é o elo entre eficiência, qualidade e segurança no processo produtivo. No entanto, seu desempenho ideal depende diretamente de uma instalação técnica precisa e de um treinamento completo para os operadores.

Investir nesses dois pilares é garantir que o equipamento opere em sua capacidade máxima, com menos paradas, menor desperdício e maior rentabilidade. Com o avanço da automação e a integração cada vez maior entre as máquinas e equipamentos industriais, a combinação entre tecnologia e capacitação humana se tornou o caminho certo para a competitividade e o crescimento sustentável no setor industrial.